Fundición dúctil , la enciclopedia libre

Fundición dúctil, también conocida como fundición nodular o fundición de grafito esferoidal[1] (o como abreviatura FD), es un tipo de fundición de hierro aleada con grafito desarrollada por Keith Millis en 1943.[2] A diferencia de la mayoría de las fundiciones de hierro, que son frágiles y quebradizas, la fundición dúctil tiene mucha más dureza y resistencia a la fatiga, debido a la inclusión de grafito en forma de nódulos.

El 25 de octubre de 1949, el equipo formado por Keith Dwight Millis, Albert Paul Gagnebin y Norman Boden Pilling recibieron la patente estadounidense 2.485.760 para la aleación ferrosa de fundición dúctil mediante tratamiento de magnesio.[3] Augustus F. Meehan también recibió una patente anterior, en enero de 1931, por producir una fundición dúctil con silicato de calcio denominada Meehanita (en inglés Meehanite) que todavía se produce en 2018.[4]

Metalurgia

[editar]

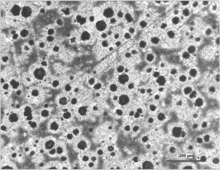

El hierro dúctil no se define con una única fórmula, sino más bien como un grupo de fundiciones que pueden fabricarse con un amplio rango de propiedades en las que se controla la microestructura. La característica común de este grupo de materiales es la forma del grafito. En fundiciones dúctiles, el grafito adopta la forma de nódulos esféricos más que escamas que se producen en el hierro gris. Mientras que las escamas de grafito agudo crean puntos de concentración de la tensión dentro de la matriz de metal, los nódulos redondeados inhiben la creación de grietas,[6] esto provee la ductilidad mejorada que da la aleación su nombre.[7] La formación del nódulo se consigue añadiendo elementos nodulizantes, el más usual sería el magnesio (el magnesio hierve a 1100 °C y el hierro funde en 1500 °C) y, menos común en la actualidad, cerio (normalmente en la forma de metal de Misch).[8] El telurio también ha sido utilizado. El itrio, a menudo un componente del metal de Misch, también ha sido estudiado como un posible nodulizador.

La fundición dúctil con templado bainítico (o austemperada) se inventó en los años 1950, pero fue comercializada y consiguió éxito comercial años después. En esta aleación el proceso metalúrgico es controlado mediante un proceso de calentado muy sofisticado. La porción "aus" se refiere a la austenita resultante.[9]

Composición y propiedades

[editar]Un análisis químico típico de este material sería:

- Carbono 3.2 a 3.6%

- Silicio 2.2 a 2.8%

- Manganeso 0.1 a 0.2%

- Magnesio 0.03 a 0.04%

- Fósforo 0.005 a 0.04%

- Azufre 0.005 a 0.02%

- Cobrizo <0.40%

- Restante en hierro

Elementos como el cobre o el estaño pueden ser añadidos para aumentar la dureza y el límite elástico, aunque se reduce a la vez la ductilidad. Resistencia de corrosión mejorada puede ser conseguida por reemplazar 15% a 30% del hierro en la aleación con cantidades variables de níquel, cobre, o cromo.

La fundición dúctil tiene el punto de fluencia a la tensión más elevado de una aleación con hierro, que va de los 480 MPa a los 930 MPa. Su módulo de elasticidad es superior a la fundición gris, del orden de 172 GPa.[10]

Aplicaciones

[editar]Gran parte de la producción de la fundición dúctil se usa en la producción de tubos de fundición dúctil para líneas de agua potable o de aguas de alcantarillado. Compite con los materiales plásticos como el PVC y el polietileno (tanto de alta como baja densidad) y el polipropileno, que son mucho más ligeros que el acero o la fundición, pero al ser más blandos requieren protección para evitar daño físico.

La fundición dúctil es muy utilizada en tapas de alcantarillado y rejillas de imbornales al ser un material que soporta bien el paso de los vehículos.

La fundición dúctil es especialmente útil en muchos elementos en la industria de la automoción, donde la resistencia puede superar al aluminio, pero no requiere necesariamente acero. Otras aplicaciones industriales incluyen camiones diésel (sobre todo aquellos que por su peso no pueden circular por la vía pública, son especiales para minas), tractores agrícolas y bombas de petróleo. En la fabricación de aerogeneradores se usa para las partes estructurales y para el apoyo del eje. La fundición dúctil es útil para grandes y complejas figuras con cargas con fatiga.

La fundición dúctil se usa también en pianos grandes (las placas de hierro que dan la tensión a las cuerdas del piano)

Referencias

[editar]- ↑ Smith y Hashemi, 2006, p. 432.

- ↑ «Modern Casting, Inc.». Archivado desde el original el 14 de diciembre de 2004. Consultado el 29 de abril de 2018.

- ↑ US patent 2485760, Keith Millis, "Cast Ferrous Alloy", issued 1949-10-25

- ↑ «The Difference | Meehanite Metal Corp». meehanitemetal.com (en inglés estadounidense). Consultado el 29 de abril de 2018.

- ↑ Yaqub, Ejaz (2009). «ME-140 Workshop Technology - Slide 25» (images). Air University. Consultado el 30 de octubre de 2011.

- ↑ «Características de la fundición dúctil | Saint-Gobain PAM». pamline.es. Consultado el 29 de abril de 2018.

- ↑ «Ductile Iron Data - Section 2». www.ductile.org. Archivado desde el original el 29 de enero de 2001. Consultado el 29 de abril de 2018.

- ↑ Gillespie, LaRoux K. (1988), Troubleshooting manufacturing processes (4th edición), SME, p. 4, ISBN 978-0-87263-326-1..

- ↑ «ADI the Material». ADI Treatments Ltd. Archivado desde el original el 26 de octubre de 2010. Consultado el 24 de enero de 2010.

- ↑ Universidad de la Coruña. «Propiedades Generales de los Materiales». Docencia de Ingeniería Mecánica.

Bibliografía

[editar]- Smith, William F.; Hashemi, Javad (2006), Smith, William F.; Hashemi, Javad (2006), Foundations of Materials Science and Engineering (4th edición), McGraw-Hill, ISBN 0-07-295358-6.. (4.º ed.), McGraw-Cerro,

Enlaces externos

[editar] Wikimedia Commons alberga una categoría multimedia sobre Fundición dúctil.

Wikimedia Commons alberga una categoría multimedia sobre Fundición dúctil.- Sociedad de Fundición dúctil

- Asociación de Investigación en Tubos de Fundición Dúctil

French

French Deutsch

Deutsch