Defeitos de soldagem – Wikipédia, a enciclopédia livre

Um defeito de soldagem é qualquer falha que compromete a utilidade de uma junta soldada. Há uma grande variedade de defeitos de soldagem. Estes são classificados de acordo com a norma ISO 6520,[1] enquanto seus limites aceitáveis são especificados na norma ISO 5817[2] e ISO 10042.[3]

Causas principais

[editar | editar código-fonte]De acordo com a Sociedade Americana de Engenheiros Mecânicos (ASME), as causas destes defeitos podem ser divididas da seguinte forma: 41% por condições de processo desfavoráveis, 32% por erros do operador, 12% devido ao uso de técnica imprópria, 10% pela seleção incorreta dos consumíveis, e 5% por sulcos de soldagem mal trabalhados.[4]

Tensões residuais

[editar | editar código-fonte]A magnitude da tensão que pode ser formada à partir da soldagem podem ser calculada como:[5]

Onde E é o módulo de Young, α é o coeficiente de expansão térmica, e ΔT é a variação de temperatura. Para o aço calcula-se que esse valor seja de aproximadamente 3,5 GPa (510 000 psi).

Tipos de falha

[editar | editar código-fonte]Trincas

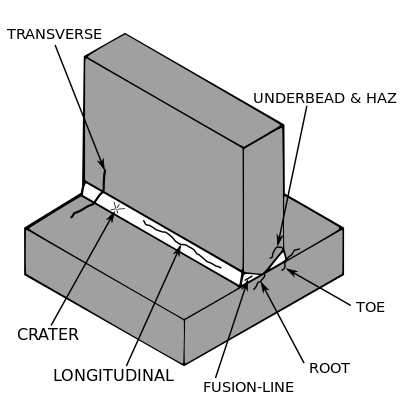

[editar | editar código-fonte]

Defeitos relacionados à fratura.

Trincas provocadas pelo mal posicionamento do arco

[editar | editar código-fonte]Quando o arco de solda atinge um local indevido, geralmente nas laterais da solda, o metal base acaba sendo aquecido acima da sua temperatura crítica e, em seguida, essencialmente temperado. Isso forma martensita, que é frágil e pode levar a maiores chances de micro-fissuras. Normalmente o arco atinge o chanfro da solda, de modo que este tipo de falha não ocorre, mas se por um mal posicionamento o arco atingir uma região fora do chanfro, essa região deve ser soldada logo em seguida para evitar as rachaduras. Se isso não é uma opção, então o lugar pode passar por um pós aquecimento, sendo a área aquecida com uma oxi-tocha de acetileno e, em seguida, esfriada lentamente.[6]

Trinca a frio

[editar | editar código-fonte]As tensões residuais podem reduzir a resistência do material de base, e pode levar a uma falha catastrófica através da fissuração a frio. Essa fratura está associada com a formação de martensita durante o resfriamento da solda. A falha ocorre na zona termicamente afetada. Para reduzir a quantidade de distorções e tensões residuais, o aporte térmico deve ser limitado, e a sequência de soldagem deve ser segmentada.[7]

Trincas à frio apenas ocorrem quando todas as seguintes condições são atendidas:[8]

- microestrutura suscetível (e.g. martensita);

- presença de hidrogênio na microestrutura (fragilização por hidrogênio)

- elevados gradientes de temperatura no processo;

- altas tensões residuais.

Eliminar qualquer um destes aspectos irá eliminar esta condição.

Trinca a quente

[editar | editar código-fonte]Trincas a quente, também conhecidas como trincas de solidificação, podem ocorrer com todos os metais, e acontece no centro da poça de fusão da solda. Para diminuir a probabilidade de este tipo de fissuras, deve-se evitar o excesso de restrições ao movimento do metal base, e um bom metal de solda deve ser utilizado. Outras causas incluem aporte térmico excessivo, concentração de impurezas (tais como o enxofre e o fósforo), pré-aquecimento, velocidade de solda elevada e arcos muito longos.[9]

Trincas longitudinais

[editar | editar código-fonte]Trincas longitudinais ocorrem ao longo do comprimento do cordão de solda. Podem ser divididas em três tipos: trincas superficiais, trincas de raiz, e trinca da linha central. As trincas superficiais são visíveis a partir da superfície e comprometem parcialmente a solda. Elas geralmente são causadas por elevadas tensões, especialmente durante os passes finais, ou pelo mecanismo de trinca a quente. Trincas de raiz começam na raiz e se estendem parcialmente em direção à solda. Eles são o tipo mais comum de trinca longitudinal, por causa do pequeno tamanho do cordão de solda. Se este tipo de trinca não é solucionada, em seguida, ele normalmente irá propagar para os passes de soldagem subsequentes, que é como rachaduras completas (trincas da raiz para a superfície) geralmente se formam.

Trinca de reaquecimento

[editar | editar código-fonte]Trinca de reaquecimento é um tipo de fissuração que ocorre em aços de alta liga, contendo principalmente cromo, molibdênio e vanádio, durante o pós aquecimento. O fenômeno também foi observado em aços inoxidáveis austeníticos. Ele é causado pela baixa ductilidade da ZTA. Quaisquer defeitos existentes ou entalhes agravam a formação de trincas. Coisas que ajudam a evitar as trincas de reaquecimento incluem o tratamento térmico com baixa temperatura de molho e, em seguida, com um rápido aquecimento a altas temperaturas, de retificação ou de shotpeening de solda dedos, e usando duas camadas de técnica de soldagem para refinar a estrutura de grãos da ZTA.[10][11]

Trincas Transversais

[editar | editar código-fonte]Trincas transversais são perpendiculares à direção da solda. Elas são geralmente o resultado das tensões longitudinais que comprimem o cordão e de um metal de solda com baixa ductilidade.

Distorção

[editar | editar código-fonte]Métodos de soldagem que envolvem a fusão de metal no local da junta são propensos à contração, conforme o metal aquecido resfria. Essa deformação, em seguida, introduz tensões residuais e distorções. A distorção pode representar um grande problema se o produto final não apresentar a forma desejada. Para aliviar certos tipos de distorção, as peças podem ser soldadas em posições que compensem a distorção esperada, de maneira que o produto final apresente a forma correta.[12] As imagens a seguir descrevem vários tipos de distorção em processos de soldagem:[13]

- Contração transversal

- Distorção angular

- Contração longitudinal

- Distorção de filete

- Distorção da linha neutra

Inclusão de gases

[editar | editar código-fonte]Inclusões de gases abrangem uma grande variedade de defeitos. A causa comum é o aprisionamento de gás dentro da junta soldada após sua solidificação. A formação de gás pode vir de qualquer uma das seguintes causas: alto teor de enxofre na peça de trabalho ou no eletrodo, umidade excessiva do eletrodo ou peça, arco elétrico muito curto ou algum erro na corrente ou polaridade da soldagem.[14]

Falta de fusão e penetração incompleta

[editar | editar código-fonte]Falta de fusão é quando a espessura do cordão de solda é inferior à desejada; penetração incompleta é um cordão de solda que não preenche corretamente o fundo do chanfro da junta soldada. A penetração incompleta forma canais e fendas na raiz da solda que podem causar sérios problemas em tubulações devido ao acúmulo de substâncias corrosivas nessas áreas. Estes tipos de defeitos ocorrem quando os procedimentos de soldagem, não são cumpridos corretamente; possíveis causas incluem a configuração inicial, o comprimento de arco, o ângulo do eletrodo e a manipulação indevida do eletrodo.[15] Os defeitos provocados podem ser variados e classificados como críticos ou não críticos. Porosidade (bolhas) na solda é geralmente aceitável até um determinado grau. Inclusões de escória e trincas são geralmente inaceitáveis. Alguns poros, trincas e inclusões de escória são visíveis a olho nu, e podem não precisar de uma inspeção rigorosa para que sua remoção seja determinada. Pequenos defeitos como esses podem ser verificados pelo ensaio não destrutivo de líquidos penetrantes. Inclusões de escória e rachaduras logo abaixo da superfície podem ser descobertos pelo ensaio de partículas magnéticas. Defeitos mais profundos podem ser detectados usando radiografia (raios-X) e/ou ultra-som (ondas de som).

Decoesão lamelar

[editar | editar código-fonte]A decoesão lamelar é um tipo de defeito que ocorre tipicamente em placas deaço laminado, que foram soldadas perpendicularmente. As tensões do processo de soldagem forçam então o surgimento de trincas em forma de lamelas.[16] Desde a década de 1970, mudanças nas práticas de fabricação limitam a quantidade de enxofre utilizado para reduzir a incidência deste problema.[17]

A decoesão lamelar é causada principalmente por inclusões de enxofre no material. Outras causas incluem o excesso de hidrogênio na liga. Este defeito pode ser minimizado mantendo a quantidade de enxofre no aço ligado abaixo de 0,005%. A adição de elementos de terras raras, zircônio, ou cálcio na liga, visando controlar a configuração das inclusões de enxofre também pode mitigar o problema.[18]

Uma outra solução seria alterar o processo de fabricação para utilizar peças de aço fundido ou forjado no lugar de peças soldadas.

Referências

[editar | editar código-fonte]- ↑ BS EN ISO 6520-1: "Welding and allied processes — Classification of geometric imperfections in metallic materials — Part 1: Fusion welding"(2007)

- ↑ BS EN ISO 5817: "Welding — Fusion-welded joints in steel, nickel, titanium and their alloys (beam welding excluded) — Quality levels for imperfections" (2007)

- ↑ BS EN ISO 10042: "Welding. Arc-welded joints in aluminium and its alloys. Quality levels for imperfections" (2005)

- ↑ Matthews, Clifford (2001), ASME engineer's data book, ISBN 978-0-7918-0155-0, ASME Press, p. 211.

- ↑ Bull, Steve (16 de março de 2000), Magnitude of stresses generated, University of Newcastle upon Tyne, consultado em 6 de dezembro de 2009, cópia arquivada em 6 de dezembro de 2009.

- ↑ Rampaul 2003, pp. 207–208.

- ↑ Cary & Helzer 2005, pp. 404–405.

- ↑ [1] A Brief MIG welder Troubleshooting Guide

- ↑ Bull, Steve (16 de março de 2000), Factors promoting hot cracking, University of Newcastle upon Tyne, consultado em 6 de dezembro de 2009, cópia arquivada em 6 de dezembro de 2009.

- ↑ Bull, Steve (16 de março de 2000), Reheat cracking, University of Newcastle upon Tyne, consultado em 6 de dezembro de 2009, cópia arquivada em 6 de dezembro de 2009.

- ↑ Bull, Steve (16 de março de 2000), Reheat cracking, University of Newcastle upon Tyne, consultado em 6 de dezembro de 2009, cópia arquivada em 6 de dezembro de 2009.

- ↑ Weman 2003, pp. 7–8.

- ↑ Bull, Steve (16 de março de 2000), Welding Faults and Defects, University of Newcastle upon Tyne, consultado em 6 de dezembro de 2009, cópia arquivada em 6 de dezembro de 2009.

- ↑ Raj, Jayakumar & Thavasimuthu 2002, p. 126.

- ↑ Rampaul 2003, p. 216.

- ↑ Bull, Steve (16 de março de 2000), Welding Faults and Defects, University of Newcastle upon Tyne, cópia arquivada em 3 de dezembro de 2009.

- ↑ Still, J. R., Understanding Hydrogen Failures, consultado em 3 de dezembro de 2009.

- ↑ Ginzburg, Vladimir B.; Ballas, Robert (2000), Flat rolling fundamentals, ISBN 978-0-8247-8894-0, CRC Press, p. 142.

French

French Deutsch

Deutsch